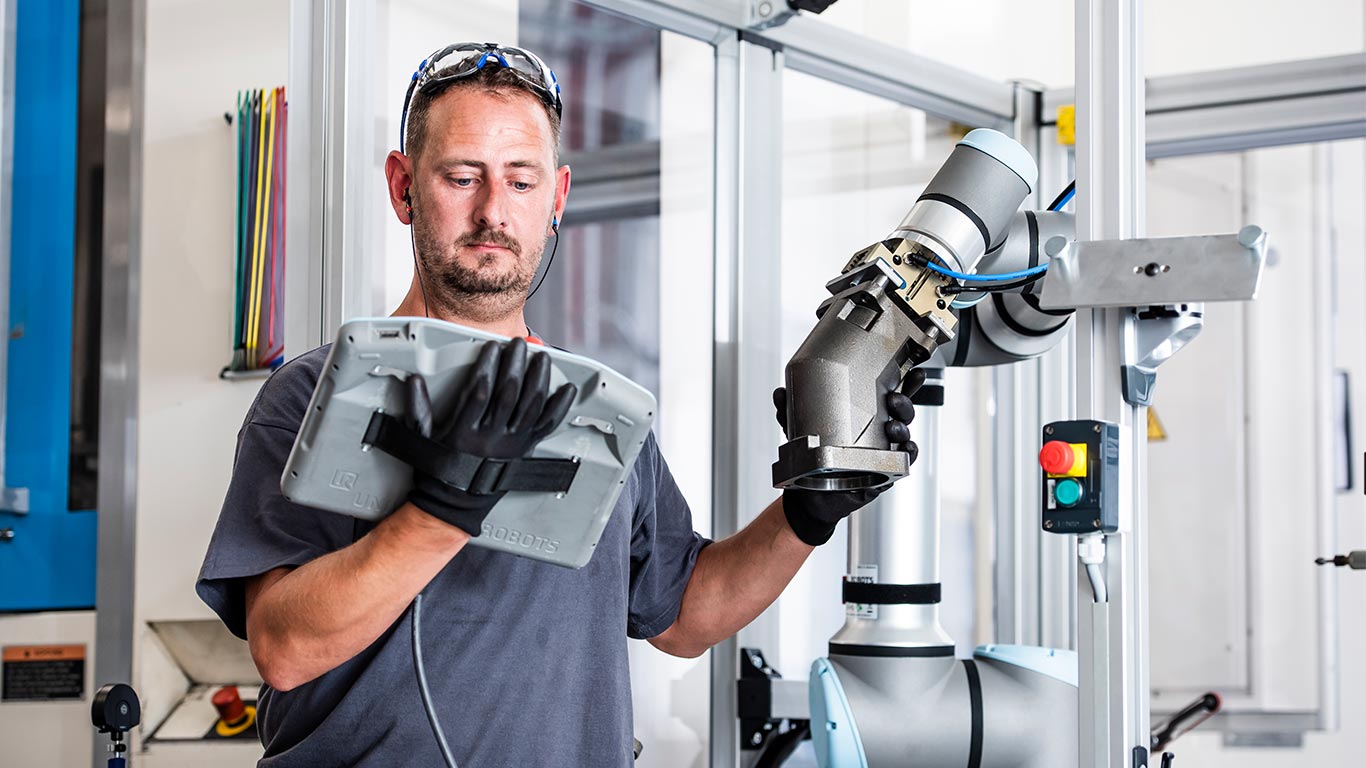

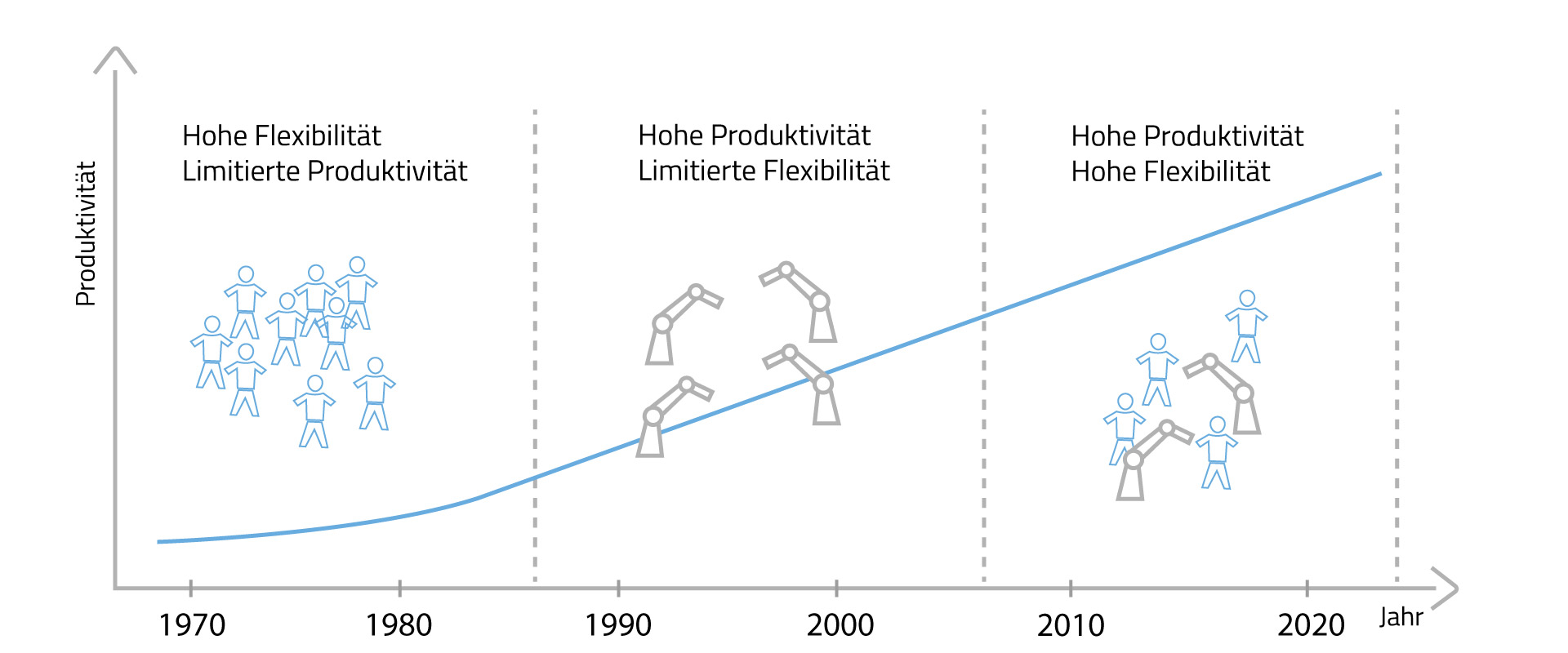

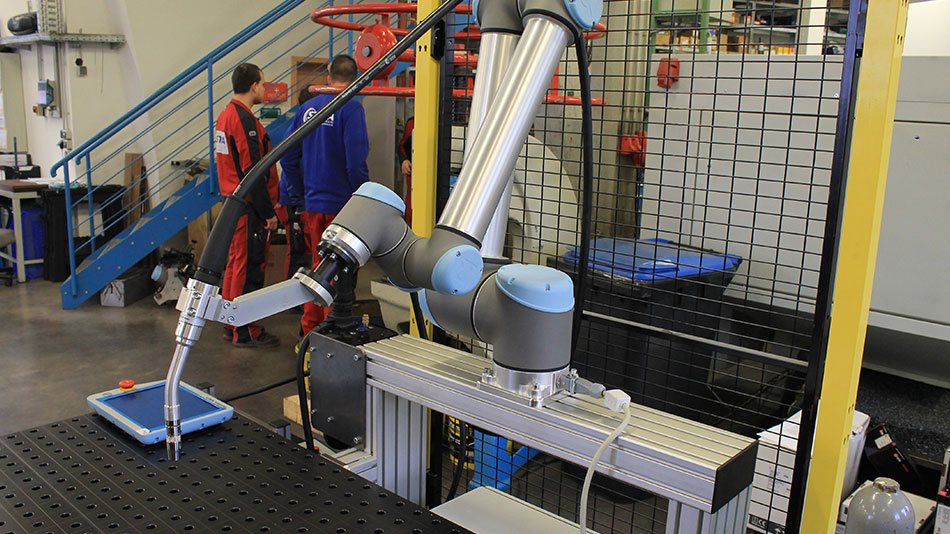

Cobots sollen den Menschen unterstützen, ohne ihn zwingend zu ersetzen. Mit Cobots wird automatisiertes Schweißen für mittelständische Unternehmen zur Realität. Kollaborierende Roboter sind dafür geschaffen, wertvolle Fachkräfte von ermüdender Routine und gesundheitsschädigenden Tätigkeiten zu entlasten. Cobots sind auf dem Vormarsch. Erst kürzlich meldete der Cobot Hersteller Universal Robots einen Rekordquartalsumsatz in Q3 2021 von 78 Mio. USD. Das sind 46 % mehr Umsatz als in Q3 2020 und 31 % mehr als in Q3 2019, dem Jahr vor der Pandemie [1].

In den letzten Jahren sind die Kosten für Schweißarbeiten rapide angestiegen. Das macht den Produktionsstandort Deutschland nicht unbedingt attraktiver. Saisonale Schwankungen und Großaufträge werden immer öfter durch die Einstellung von Leiharbeitern abgearbeitet. Auch gesundheitliche Aspekte treten bei Schweißarbeiten immer mehr in den Vordergrund. Diese Tätigkeit schreit nach Automatisierungslösungen.

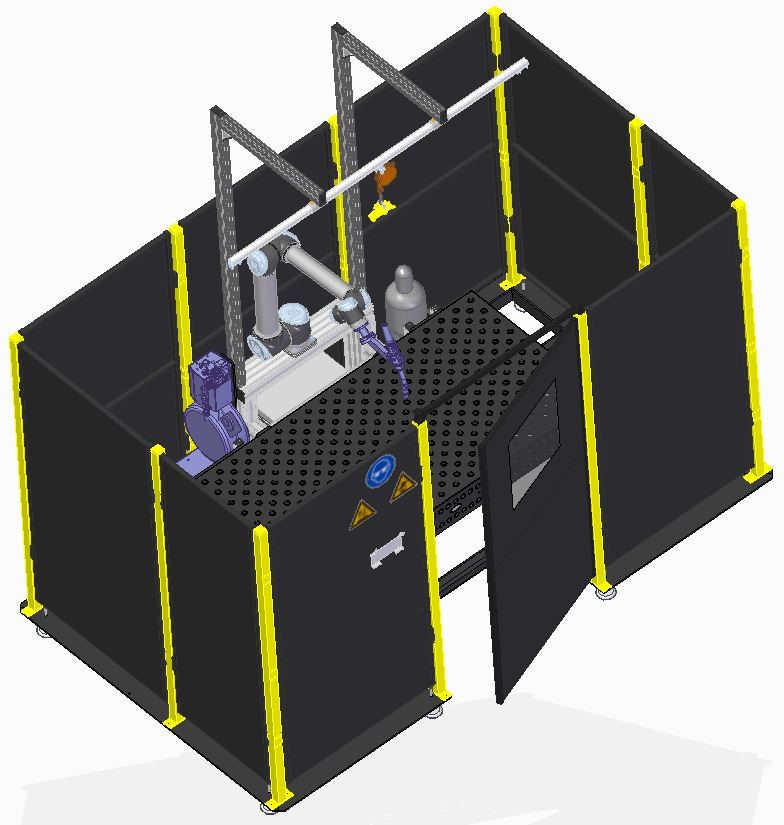

Die Automobilindustrie investiert schon seit Jahren in automatisiertes Schweißen mit Industrierobotern. Heute gibt es auch Lösungen für kleine und mittelständische Unternehmen, die eine geringe Stückzahl herstellen. Durch Cobot Schweißen können auch kleinere Betriebe eine flexible Produktion bewahren. Serienteile, kleine Losgrößen oder Einzelteile können in einer großen Teilevielfalt hergestellt werden. Eine Schweißzelle mit Schweißroboter und Schweißtechnik spart Geld, Zeit und Nacharbeit. Lernen Sie in diesem Artikel die 5 Vorteile von Cobot Schweißen kennen.

Schnelle Einrichtung

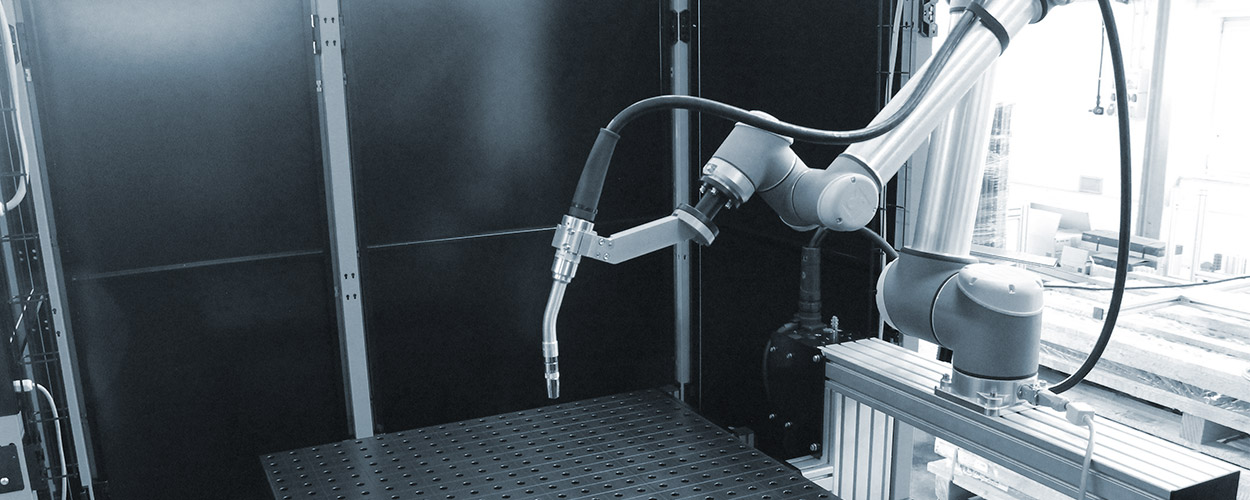

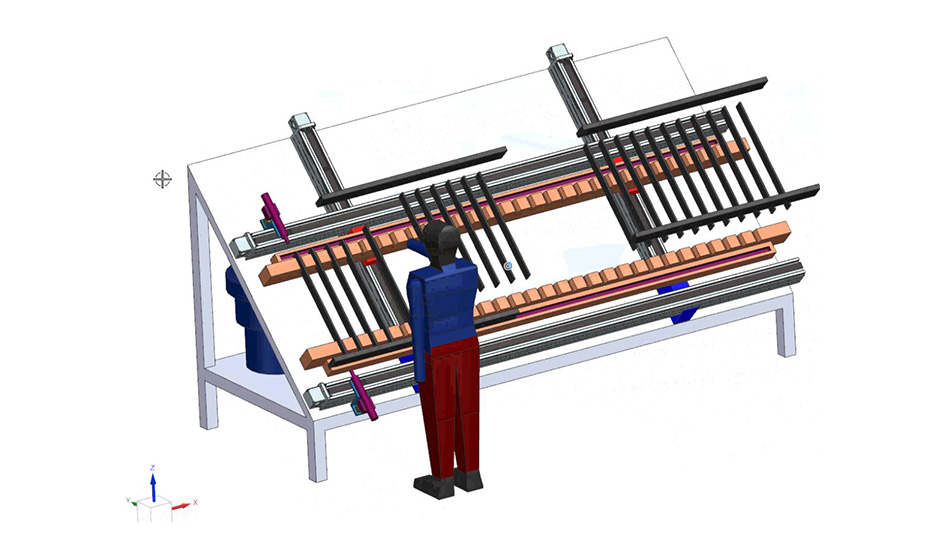

Cobots bieten einen schnellen Einstieg in automatisierte Schweißarbeiten. Kombiniert mit Schweißtechnik und einem Schweißtisch können sie schnell eingesetzt werden. Oft muss sogar das Layout der Produktion nicht verändert werden. Sie können sofort dort genutzt werden, wo sie gebraucht werden. Das ermöglicht die schnelle Programmierung und Flexibilität der Roboter. Komponenten aus der Welt von UR+ sorgen dafür, dass Sie Ihren Cobot so ausstatten können, wie sie ihn brauchen.

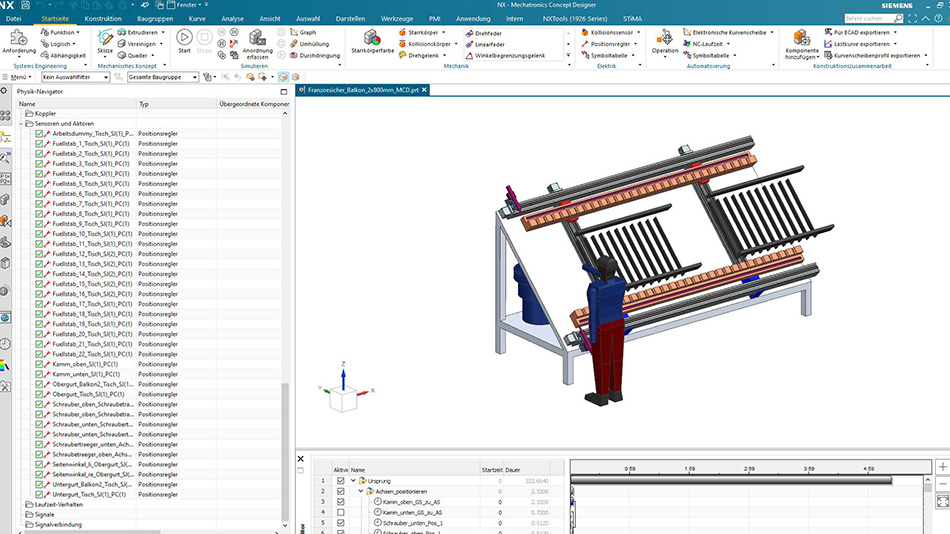

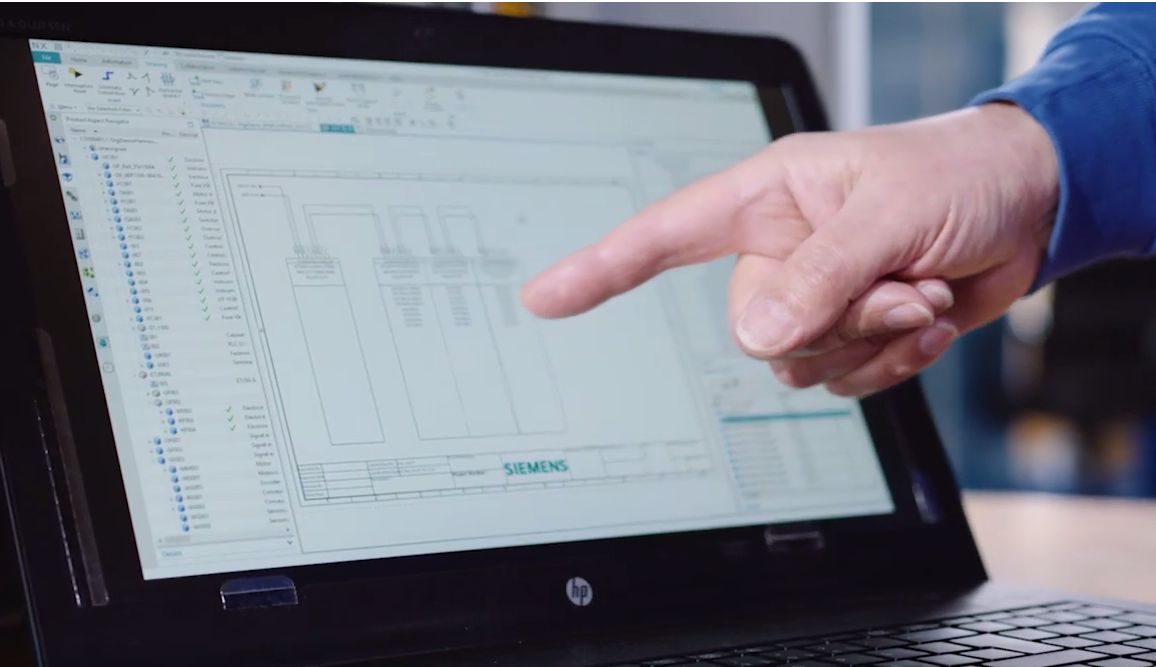

Einfache Programmierung

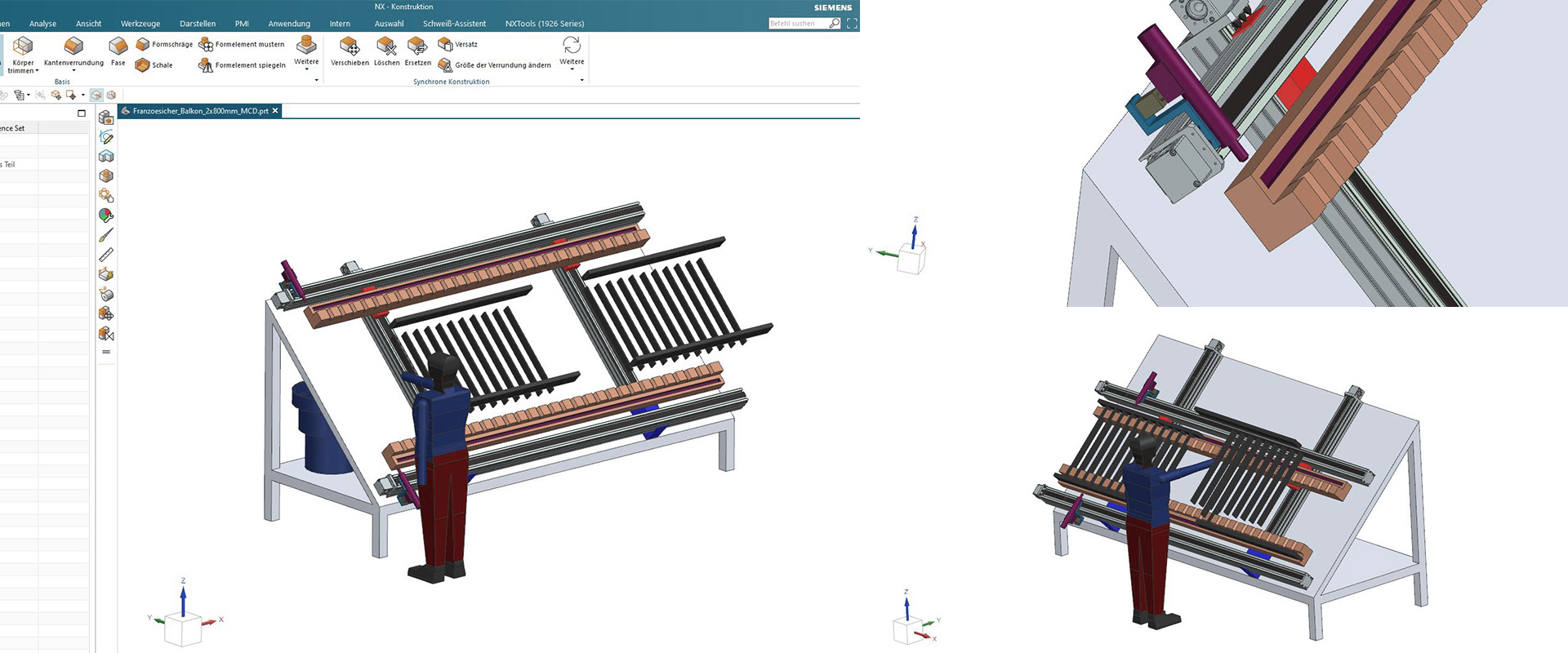

Eines der größten Vorteile von automatisiert Schweißen mit Cobots ist wohl die einfache Programmierung. Ohne Expertenstatus einen Roboter programmieren? Ja, das geht! Oft kann mithilfe der Nutzung eines Mutterprogramms die Zeit der Programmierung zusätzlich reduziert werden. Mit dieser Vorlage kann der Bediener sein eigenes Programm mit Abwandlungen schreiben – schnell und unkompliziert. Das gesamte Bedienfeld sorgt für einen vollen Zugriff auf alle nötigen Funktionen. Nach einer kurzen Schulung ist die Programmierung für jeden Mitarbeiter schnell umsetzbar. Der Cobot lässt sich per Hand zu der Stelle bewegen, wo geschweißt werden soll. Einfach Wegpunkte setzen und loslegen.

Flexibel einsetzbar

Cobots sind wie wissbegierige Kinder. Sie wollen dazulernen, ihre Fähigkeiten verbessern und Neues ausprobieren. In Verbindung mit einem verfahrbaren Schweißtisch, kann der Cobot Schweißroboter dort positioniert werden, wo er gebraucht wird. Doch nicht nur in Bezug auf den Ort ist er flexibel, sondern auch auf Teile, Schweißverfahren und Anwendungen. Wird eine Anwendung programmiert, kann diese gespeichert werden und später wieder aufgerufen werden. In der Zwischenzeit kann der Cobot andere Aufgaben übernehmen. In Spitzenzeiten kann so die Kapazität flexibel erhöht oder je nach Lage auch verringert werden.

Sicherheit

Das Wort Roboter assoziiert man im ersten Moment mit gefährlichen Maschinen. Aber mittlerweile haben sich Roboter auch schon in unser Zuhause eingeschlichen – Saugroboter, Mähroboter und vielleicht bald Pflegeroboter. Die Grenzen zwischen Roboter und Mensch bauen sich zunehmend weiter ab, auch in den Produktionsstätten. Der Cobot sollte als Assistent des Menschen gesehen werden. Wir machen uns Technologie zunutze, um effizienter zu arbeiten und andere Prioritäten wahrnehmen zu können. Das Besondere am Cobot sind seine Sicherheitstechnologien, die den Menschen vor Verletzungen schützen sollen. Und da sie so gut sind, kann der Mensch Hand in Hand mit dem Roboter arbeiten. Trotzdem sollten Schweißarbeiten zusätzlich gesichert werden. Die Sicherheitseinrichtungen am Cobot reichen hier nicht aus. Flamme, Rauch und Hitze entstehen während dem Schweißprozess. Eine Schweißzelle kann aussehen wie ein ganz normaler Arbeitsplatz, sollte aber durch einen Schutzvorhang und eventuell einer Absaugung gesichert sein.

Amortisation

Wie schnell macht sich ein Cobot bezahlt? Eine Frage, die jeder Person mit kaufmännischen Hintergrund brennend interessiert. Auch hier hat der Cobot bzw. die gesamte Schweißzelle einen Vorteil. Eine Cobot Schweißzelle erhöht die Effizienz, Produktivität und reduziert das Bedürfnis nach Urlaub. Cobot Schweißen lässt sich schnell einrichten und einfach programmieren. Ganz ohne Techniker oder Programmierer. Die Folge davon sind kurze Rüstzeiten. Optimierungen in diesen Bereichen und der optimale Einsatz führen insgesamt zu einer geringen Amortisationszeit.

Als Hersteller von Anlagen und Maschinen, die auf die Anforderungen unserer Kunden abgestimmt sind, möchten wir auch Ihnen bei der Automatisierung Ihrer Produktion helfen. Das können Schweißarbeiten oder andere Tätigkeiten sein. Wir helfen Ihnen Prozesse in Ihrer Fertigung zu analysieren und entwickeln für Sie geeignete Automatisierungslösungen.