Für unsere Kunden entwickeln wir Anlagen für die Automatisierung. Vollautomatisiert oder teilautomatisiert, je nach Anforderung. Jede Anlage unterscheidet sich, muss entwickelt und in den Produktionsprozess integriert werden. Die Anwendungsgebiete sind vielfältig: Automatisierte Druckprüfung, Automatische Be- und Entladung, Montageanlagen und vieles mehr. Wir sind überzeugt: Automatisierung auf allen Ebenen ist sinnvoll und wichtig, um zukunftsfähig aufgestellt zu sein. So ist Automatisierung nicht nur ein wichtiges Thema für unsere Kunden, sondern auch für uns. Das Leben einer Anlage entsteht in der Konstruktion. Ideen formen erste Entwürfe, werden als gut befunden und Schritt für Schritt im Konstruktionsprozess entwickelt. Es ist klar, dass die Konstruktion in Verbindung mit der fertigen Anlage steht. Aber was ist die Verbindung zwischen Automatisierung und Konstruktion? Soviel sei gesagt: „Die Automatisierung automatisieren.“

Wie läuft die Konstruktion einer automatisierten Anlage normalerweise ab?

Das Projektteam besteht aus Teammitgliedern verschiedener Disziplinen wie zum Beispiel Elektrik, Mechanik, Pneumatik und Steuerung. In den Konstruktionsprozess einer automatisierten Anlage fließt viel Entwicklungsarbeit von Teammitgliedern aus unterschiedlichen Disziplinen. Daten müssen abgeglichen und weitergegeben werden, damit andere Komponenten darauf aufgebaut werden können.

Mechanische, elektrische und pneumatische Komponenten werden jedoch in unterschiedlichen Softwareumgebungen entwickelt. Ein Beispiel: Person A beginnt mit der elektrischen Konstruktion in WS CAD, benötigt dafür allerdings Daten der mechanischen Komponenten, die in Solide Edge von Person B erstellt wurden. Jeder Konstrukteur beginnt auf einem weißen Papier. Er muss Daten der anderen Komponenten selbst einpflegen und abstimmen, um darauf aufbauen zu können. Erbrachte Arbeitsleistungen der Teammitglieder aus den unterschiedlichen Disziplinen werden durch manuelle Methoden geteilt, da die verschiedenen Softwareumgebungen nicht verbunden sind.

Was ist die Schwierigkeit?

Die Arbeit mit unverbundenen elektrischen und mechanischen Konstruktionssystemen ist mit verschiedenen Problemen und Schwierigkeiten verbunden. Ingenieure arbeiten auf diese Weise in getrennten Strukturen. Der Konstruktionsprozess wird fehleranfällig, zeitfressend und innovationsraubend. So fehlen beispielsweise elektrische Komponenten in der mechanischen Konstruktion, oder umgekehrt. Nimmt einer der Teammitglieder Änderungen vor, sind die Auswirkungen auf andere Komponenten nicht sofort erkennbar. Abweichungen zwischen Mechanik, Elektrik und Pneumatik werden so erst spät entdeckt. Das treibt Kosten und die Entwicklungszeit in die Höhe. Risiken, die durch gezielte Automatisierung und zukunftsweisende Ansätze vermieden werden können. Maschinenbau und Anlagenbau müssen digitaler werden!

Die Lösung steckt in intelligenter Software – Siemens NX

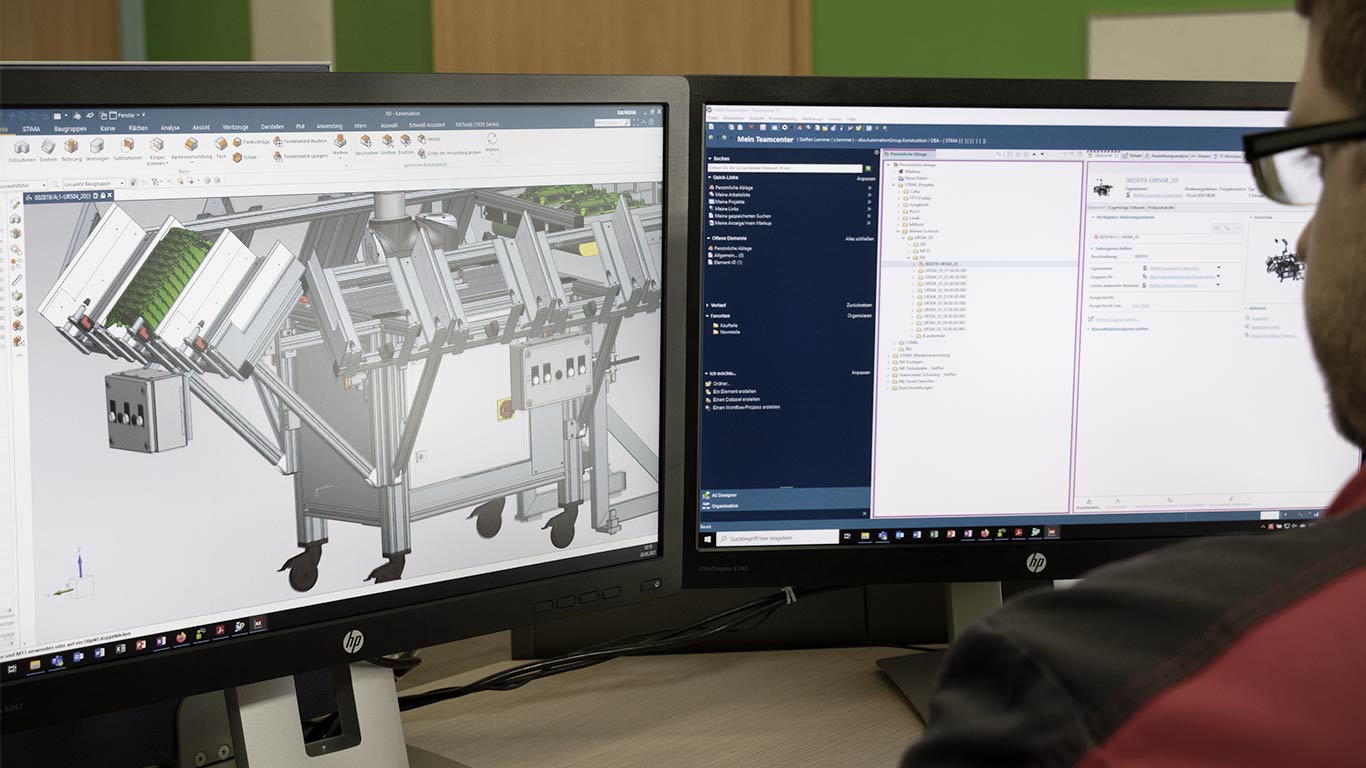

So entwickelt STiMA heute Automatisierungsanlagen

Um die Barrieren zwischen den einzelnen Disziplinen zu verringern, muss der Konstruktionsprozess optimiert werden. Die Lösung steckt in Siemens NX, einer Siemens PLM Software. Sie hilft uns dabei, Daten der unterschiedlichen Disziplinen automatisiert auszutauschen. Daraus ist eine Umgebung entstanden, die nicht nur produktiv und effizient ist, sondern auch innovativ. Siemens PLM für den Maschinenbau verbindet Disziplinen wie Mechanik, Elektrik, Pneumatik und Steuerung. Alle Disziplinen können jetzt als eine Einheit funktionieren, so wie es von der Mechatronik definiert ist. Verschiedene Komponenten erhalten sofort einen festen Platz in der Anlagenentwicklung und werden von allen Teammitgliedern in der Planung berücksichtigt. Jedes Teammitglied ist so immer auf dem aktuellen Stand und kann mit aktuellen Daten arbeiten, ohne sich mit manuellen Methoden abstimmen zu müssen. So entsteht in einer Systemumgebung, die verschiedene Disziplinen vereint, eine automatisierte Anlage.

Welche Vorteile ergeben sich für unsere Kunden und die Automatisierungsanlage?

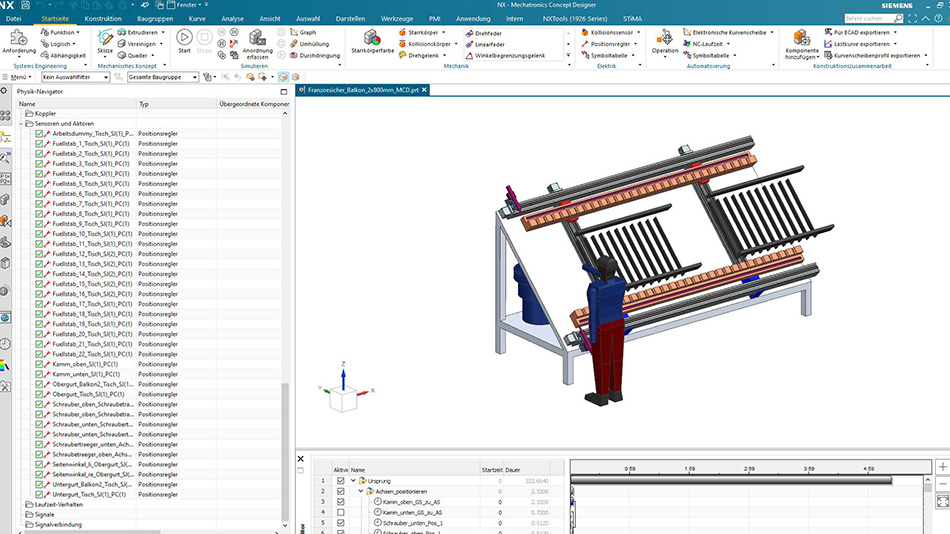

Der automatische Datenaustausch vermeidet Missverständnisse, senkt Kosten und reduziert die Fehlerquote bei der Konstruktion. Auch unsere Kunden profitieren von der Optimierung unserer Konstruktionsprozesse. Aufgrund der gemeinsamen Datengrundlage und innovativen Softwareumgebungen in Siemens NX können wir nun die verfügbaren Daten der Automatisierungsanlage für die virtuelle Inbetriebnahme nutzen. Schon in der Entwurf-Phase können wir eine grobe Simulation der Anlage durchführen. Ohne unendlich viele Zahlen und Annahmen nennen zu müssen, können Entscheider im Unternehmen so einen ersten Eindruck von der laufenden Anlage erhalten – In Form eines Videos. Während der Entwicklungsphase findet ein ständiger Austausch der Daten statt, wodurch Integrationsprobleme frühzeitig erkannt und eliminiert werden können. Die Anlage wird so schon früh in ihrem Lebenszyklus ausgereifter sein. Die digitale Version der Anlage entspricht dabei dem exakten Zwilling der realen Anlage. Diesen Digitalen Zwilling nutzen wir für die virtuelle Inbetriebnahme. Ein Vorteil mit großen Auswirkungen. Inbetriebnahmen sind zeitaufwendig und teuer. Durch die virtuelle Inbetriebnahme kann ein Großteil des Aufwands in virtuelle Umgebungen verschoben werden. Fragen über eine erfolgreiche Integration in den Fertigungsprozess und die perfekte Abstimmung der einzelnen Komponenten wie Cobot, Steuerung, Pneumatik oder Sensorik, werden auf diese Weise schon vor der eigentlichen Inbetriebnahme getestet und optimiert.

Fazit

Durch Automatisierung in unseren Konstruktionsprozessen können wir heute zukunftsorientiert arbeiten. Integrierte Funktionen in einer Softwareumgebung bringen uns erhebliche Verbesserungen der Produktivität und Effektivität. Wir können in der Entwicklung einzelne Teile oder die gesamte Anlage in Simulationen testen und dadurch optimal verbessern. Mithilfe des Digitalen Zwillings ist es möglich die Endqualität der Anlage vorherzusagen, schon lange bevor die echten Teile verfügbar sind. Unsere Prozesse sind dadurch digitaler geworden und ermöglichen uns eine Art der Anlagenkonstruktion, die uns und unseren Kunden erhebliche Vorteile bietet.