Mit der Investition in die virtuelle Inbetriebnahme geht STiMA den nächsten Schritt in Sachen Digitalisierung. Welchen Nutzen möchten wir unseren Kunden durch die virtuelle Inbetriebnahme bei der Entwicklung von Lösungen für die Automation von Fertigungsprozessen bieten?

Herausforderungen im Sondermaschinenbau

Komplexe Kundenwünsche in effiziente Lösungen zu verwandeln ist für uns eine Herausforderung. Wir stellen uns ihr täglich. Automatisierte Anlagen müssen flexibel und effizient sein, strengere Normen und Standards erfüllen sowie individuellen Anforderungen entsprechen. Dabei müssen Preis und Qualität wettbewerbsfähig bleiben.

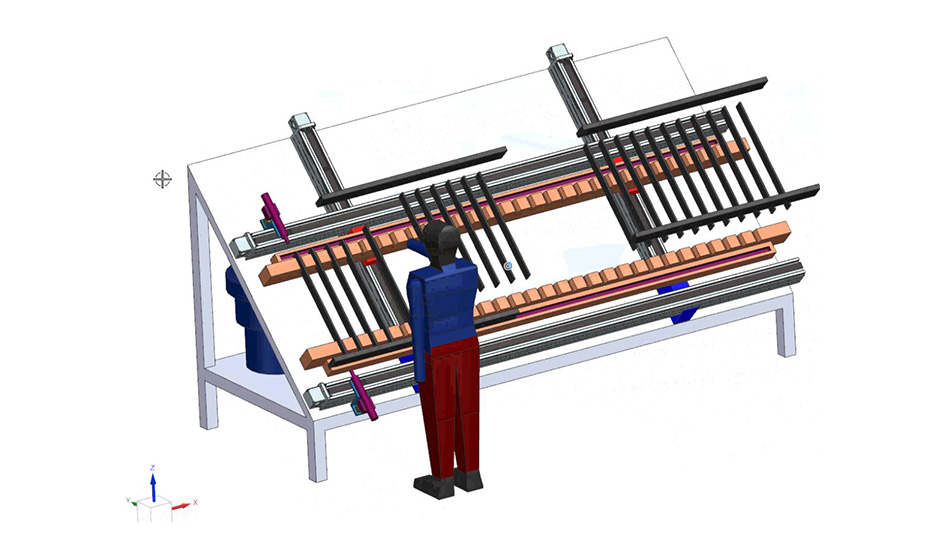

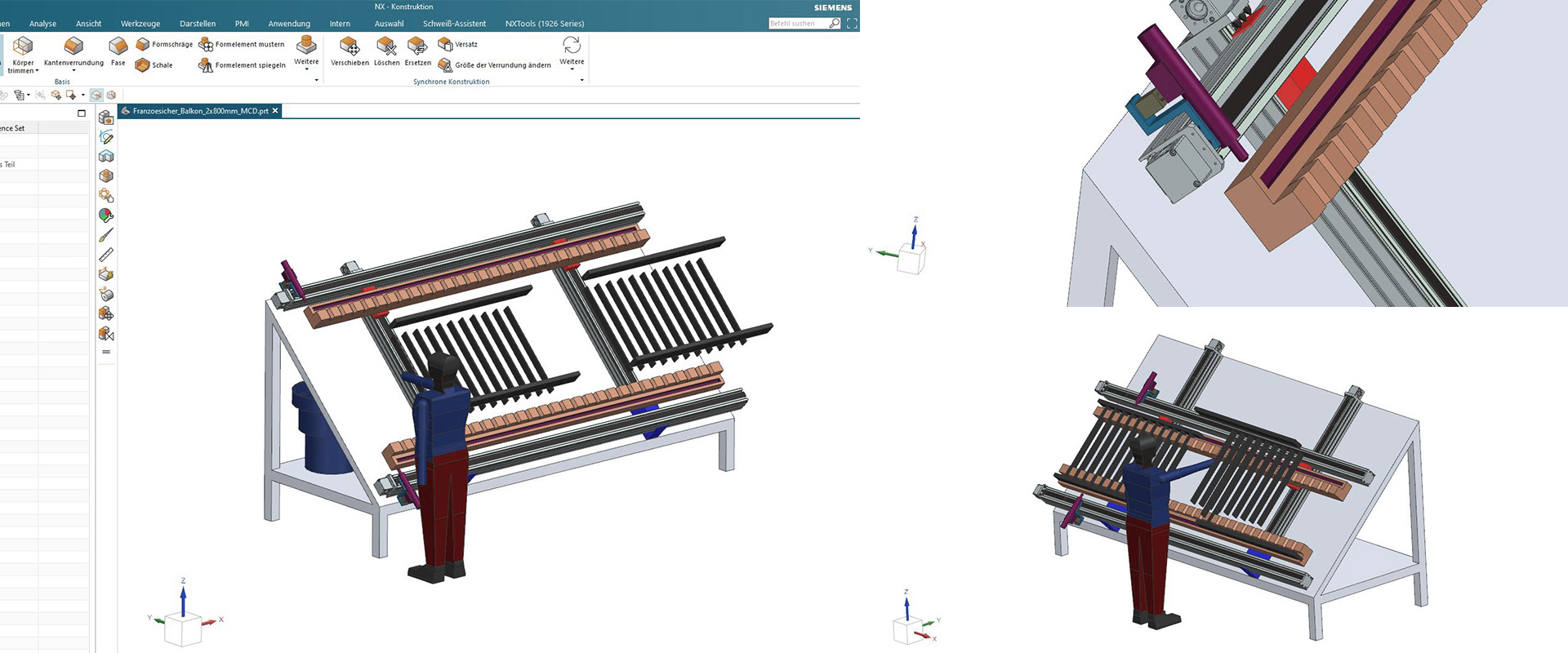

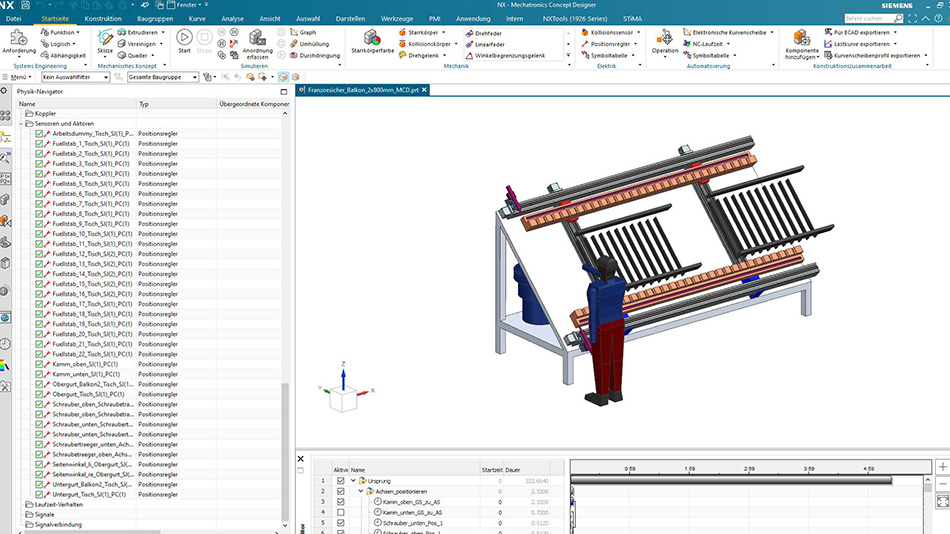

Um diese Herausforderungen meistern zu können, investiert STiMA in die Digitalisierung. Die Engineering-Software Mechatronics Concept Designer (MCD) von Siemens hilft uns aus komplexen Anforderungen Lösungen für Ihre Fertigungsprozesse zu entwickeln. Unsere Kunden und wir als Maschinenbauer profitieren dabei gemeinsam von den Vorteilen des neuen Entwicklungsprozesses. Einer dieser Vorteile ist die virtuelle Inbetriebnahme. Wie funktioniert sie und warum sollten Sie davon profitieren? Eine Frage, die wir heute beantworten möchten.

Welche Vorteile stecken in der Virtuellen Inbetriebnahme?

Die Konstruktion einer Maschine oder Anlage durchläuft in der Regel verschiedene Prozesse, die entweder aufeinander aufbauen oder mithilfe von MCD nebenher stattfinden können. Dadurch reduziert sich die Maschinenentwicklungszeit um bis zu 30 %. Bei einer Entwicklungszeit von drei Monaten entspricht dies einer Reduzierung auf ca. zwei Monate, bei gleichbleibender oder sogar besserer Qualität. Dabei werden mithilfe des Digitalen Zwillings intelligente Maschinen entwickelt, die die Reproduzierbarkeit und Effizienz der Fertigungsprozesse sicherstellen.

Schon in der Angebotsphase ist es uns durch MCD möglich, Anforderungen mithilfe eines virtuellen Prototypen zu evaluieren. Der Prototyp ist in diesem Stadium nicht perfekt – Fragen der Machbarkeit können wir jedoch beantworten und erste Konzeptlösungen vorstellen. Die virtuelle Inbetriebnahme verbessert Ihre Entscheidungshilfe, reduziert Baukosten und beschleunigt die Einführung der Anlage in Ihren Produktionsprozess. Während der Entwicklung in MCD ist es möglich den Entwicklungsstand jederzeit präzise zu übermitteln.

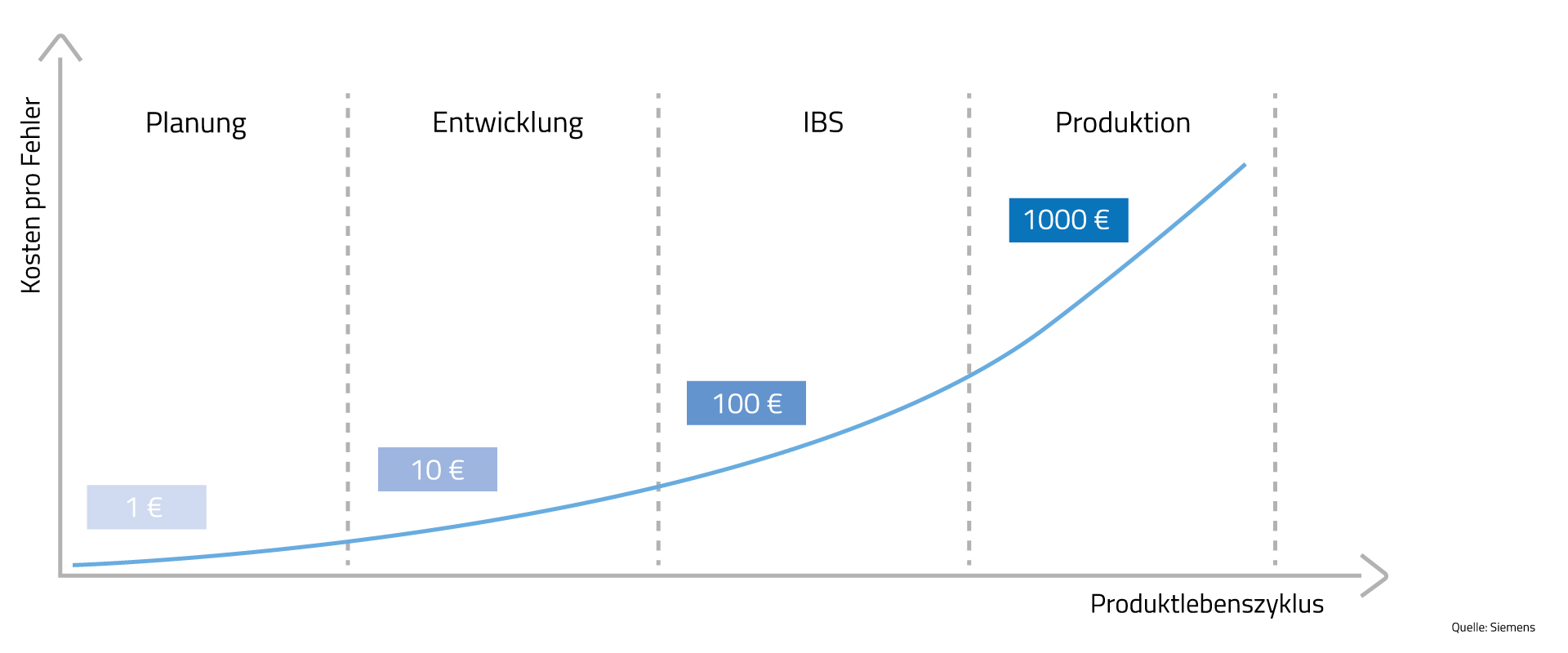

Minimierte Fehlerkosten und minimierte Risiken

Die Zehnerregel der Fehlerkosten besagt: “Fehlerkosten für einen nicht entdeckten Fehler erhöhen sich von Stufe zu Stufe der Wertschöpfung um den Faktor 10.” Somit ist es für eine Organisation kostengünstiger einen Fehler früh zu entdecken und zu beseitigen. Eine Fehlersuche an der realen Anlage ist sehr kostspielig – Lange Ausfallzeiten, Programmieraufwand und das Risiko des Totalausfalls. Durch Simulationen in MCD lassen sich Fehler frühzeitig im Produktlebenszyklus entdecken. Die Folge davon ist eine Steigerung der Qualität, die schon in der Entwicklung stattfindet.

Die virtuelle Inbetriebnahme ermöglicht es die SPS Programmierung, Robotersteuerung und NC-Steuerung ohne Risiko am Digitalen Zwilling zu testen. Mechatronics Concept Designer minimiert Schäden durch falsche Bedienung, indem Maschinenbediener am Digitalen Zwilling ausgebildet werden. Wird eine Erweiterung für die Anlage benötigt, testen wir mithilfe der virtuellen Maschine in MCD die Umsetzbarkeit. So minimieren wir Ausfallrisiken.

Insgesamt hebt die Nutzung von Mechatronics Concept Designer die Entwicklung einer automatisierten Produktionsanlage auf ein höheres Level – Digital, smart und transparent. Wir möchten für unsere Kunden automatisierte Sondermaschinen entwickeln, die perfekt zu ihren Anforderungen passen und innerhalb kürzester Zeit fehlerfrei funktionieren. Können wir Ihnen bei der Automation Ihrer Prozesse helfen? Kontaktieren Sie uns heute!