Selbst in Zeiten der fortschreitenden Automatisierung bleibt die Integration von Robotern in Werkzeugmaschinen für viele Unternehmen eine Herausforderung. Doch gerade im Bereich der CNC-Automation können Roboter eine enorme Effizienzsteigerung und Wettbewerbsvorteile bringen. Hier sind einige praktische Tipps, wie Sie die Automation von CNC-Werkzeugmaschinen erfolgreich angehen können.

Selbst in Zeiten der fortschreitenden Automatisierung bleibt die Integration von Robotern in Werkzeugmaschinen für viele Unternehmen eine Herausforderung. Doch gerade im Bereich der CNC-Automation können Roboter eine enorme Effizienzsteigerung und Wettbewerbsvorteile bringen. Hier sind einige praktische Tipps, wie Sie die Automation von CNC-Werkzeugmaschinen erfolgreich angehen können.

1. Überdenken Sie Vorurteile gegenüber Robotern für die CNC-Automation

Möglicherweise haben Sie Bedenken, dass Roboter Arbeitsplätze wegnehmen könnten. Doch diese Sichtweise sollte überdacht werden. Automatisierung führt nicht zwangsläufig zur Arbeitsplatzvernichtung, sondern ermöglicht eine Umverteilung von Aufgaben und eine Steigerung der Produktivität.

2. Arbeit des Mitarbeiters planen: Welche wertschöpfenden Tätigkeiten kann er stattdessen ausführen?

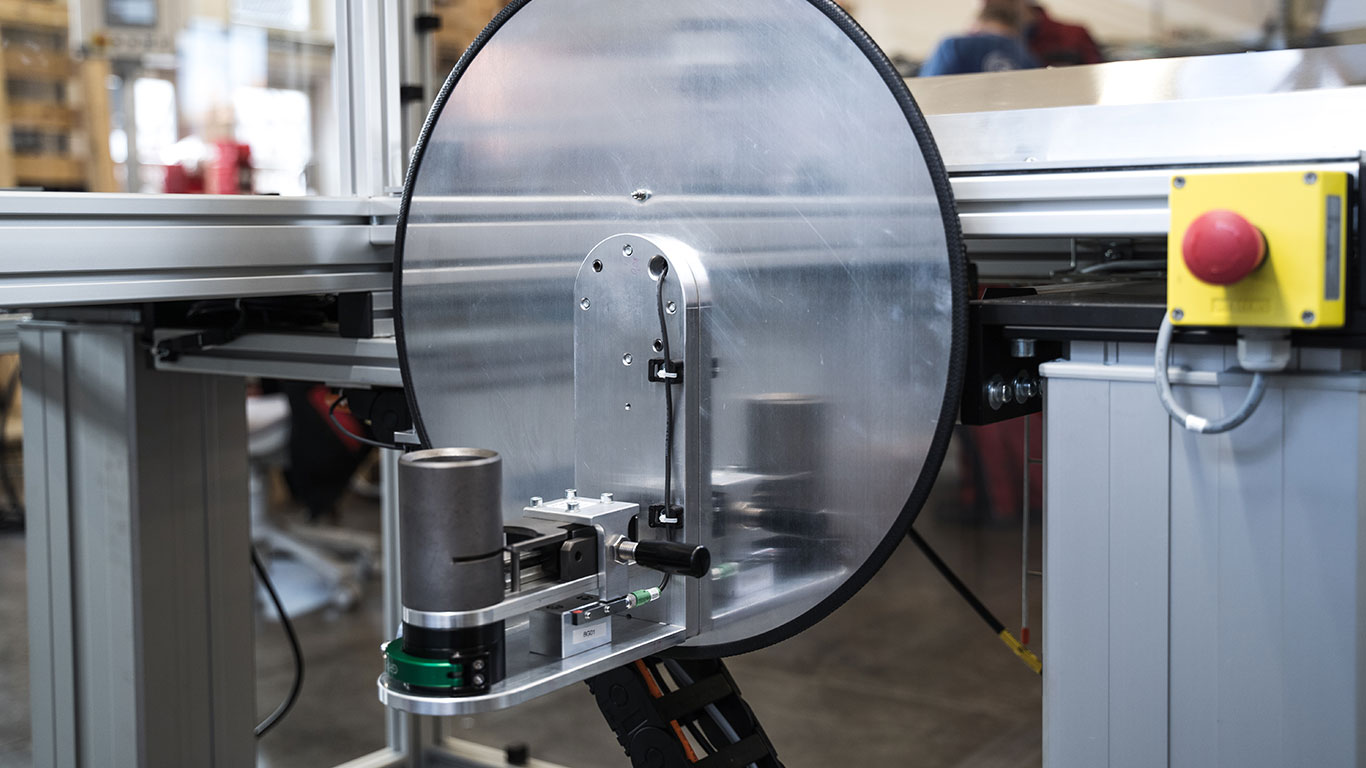

Roboter sind in vielerlei Hinsicht ein Mehrwert für Unternehmen. Sie können repetitive und nicht wertschöpfende Aufgaben übernehmen, was die Mitarbeiter entlastet und ihre Arbeit attraktiver macht. Darüber hinaus ermöglichen sie eine mannlose Produktion rund um die Uhr, was zu einer gesteigerten Effizienz führt.

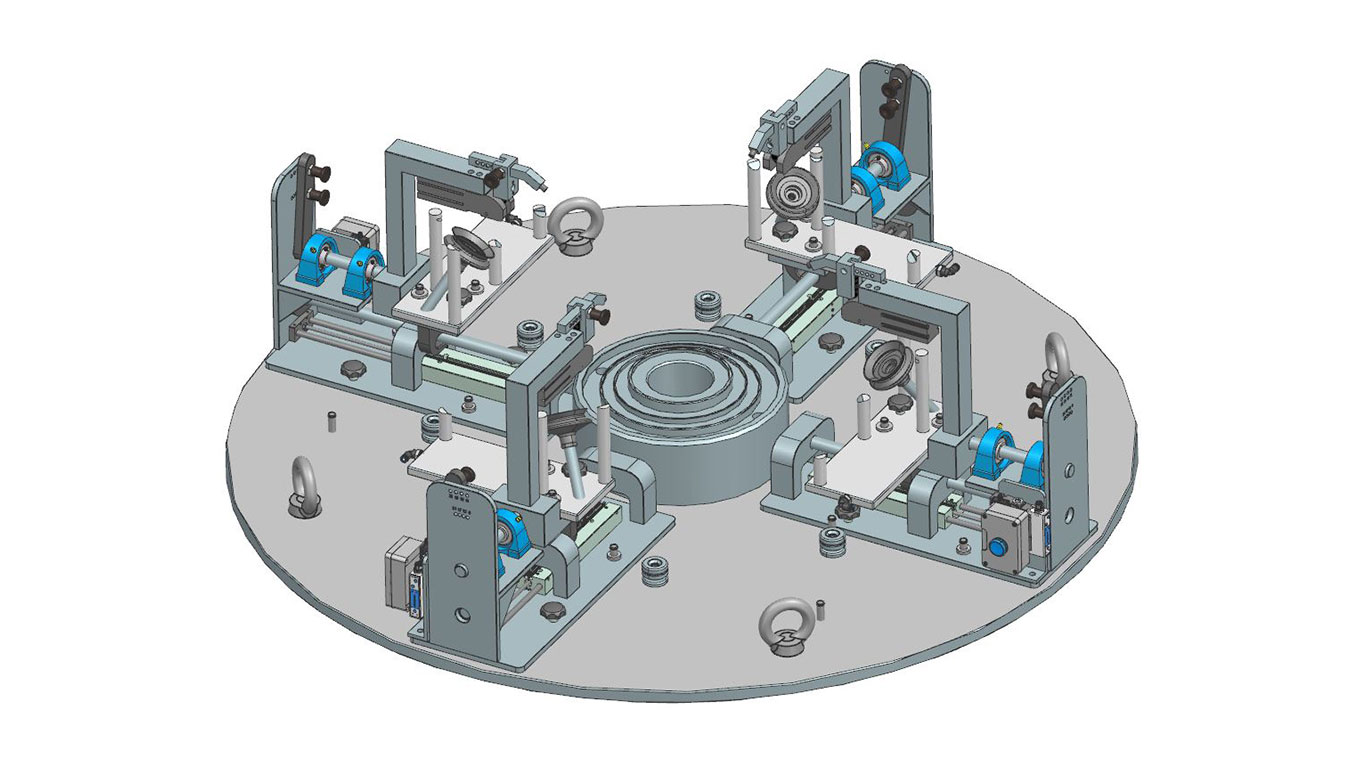

3. Planen Sie die Integration strategisch:

Eine erfolgreiche Integration von Robotern für die CNC-Automation erfordert eine strategische Herangehensweise. Arbeiten Sie am besten mit einem erfahrenen Partner zusammen, der Sie bei der Auswahl und Implementierung der geeigneten Roboterlösung unterstützt.

4. Stellen Sie sich wichtige Fragen:

Welche wertschöpfenden Tätigkeiten können Ihre Mitarbeiter stattdessen ausführen?

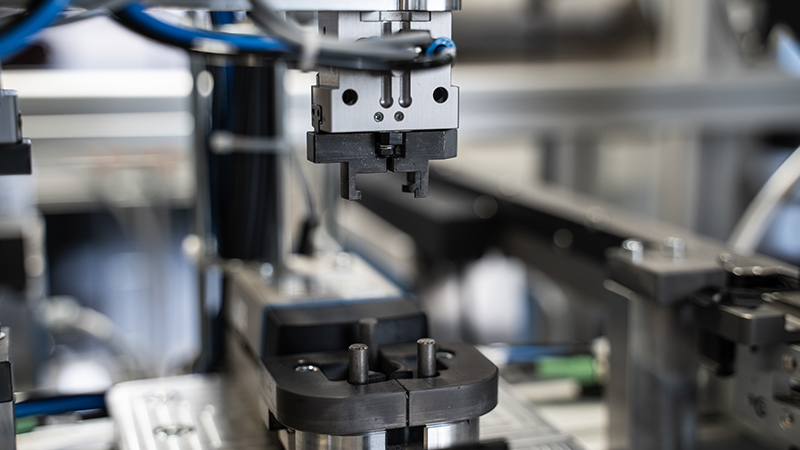

Welche CNC-Bearbeitungen eignen sich besonders für die Automatisierung? Achten Sie dabei auf Bauteilgröße, Form, Material, Gewicht und Durchlaufzeit.

Serien- oder Einzelfertigung? Auch die Automatisierung der Einzelfertigung kann sich lohnen. Wenn das Bauteil z.B. 20 Minuten in der Maschine braucht, kann der Mensch in dieser Zeit wertschöpfende/interessante Aufgaben übernehmen.

Welche zusätzlichen Prozesse wie Qualitätskontrolle, Entgraten, Reinigen oder Messen wollen Sie mit der Automatisierung abdecken?

5. Betrachten Sie Roboter als Werkzeug zur Ergänzung menschlicher Fähigkeiten:

Roboter und Automatisierung im Allgemeinen sollten nicht als Bedrohung, sondern als Werkzeug gesehen werden, das menschliche Fähigkeiten ergänzt und nicht ersetzt. Eine intelligente Integration von Robotern kann zu wertvollen Verbesserungen in der Produktion führen.

Insgesamt bietet die Automation von CNC-Werkzeugmaschinen durch Roboter eine Vielzahl von Chancen und Möglichkeiten zur Effizienzsteigerung. Durch eine sorgfältige Planung und strategische Herangehensweise können Unternehmen diese Potenziale optimal nutzen und sich so einen entscheidenden Vorteil im Wettbewerb sichern.